Le MAGNETOPHONE STUDER B 67 de A à Z

Un magnétophone professionnel qui a connu un beau succès auprès de nombreux studios.

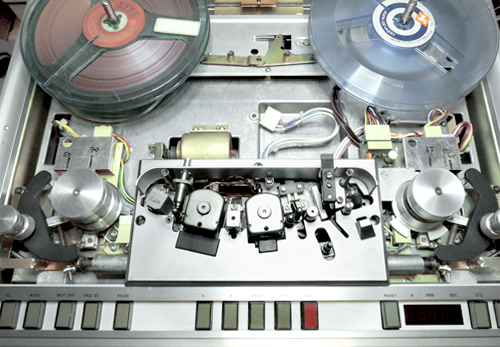

Le STUDER B67 illustré

Ou comment assembler un B 67 à partir d’un stock de pièces détachées.Première partie : La mécanique

Le magnétophone STUDER B 67 qui s’est décliné en version B 67 et B 67 MK II, date des années 75.

Il sera construit jusqu’en 1982.

Il a succédé au A 67 de 1973 qui était une extrapolation du magnétophone consumer A 700 qui avait servi de banc d’essai.

Le B 67 a été un succès, il s’est très bien vendu et comme il est aujourd’hui délaissé par les studios, du fait du numérique, on en trouve une assez grande quantité en plus ou moins bon état sur le marché.

Pour ma part, je me suis pris d’amitié pour ce magnétophone.

Pour mes travaux de restauration j’avais besoin d’un magnétophone.

J’avais déjà un NAGRA T Audio qui est une très bonne machine, ainsi qu’un APR 5003 SONY/MCI qui avait une couleur très différente mais était complémentaire, ainsi qu’un A 812 STUDER.

Quan l’APR a commencé à faire des siennes, le transport étant géré par microprocesseur, il m’était fort difficile de pouvoir intervenir.

Devant le risque de me retrouver sans magnétophone, j’ai cherché un appareil susceptible de me dépanner et mon choix s’est arrêté sur le STUDER B 67.

Le B 67 est un magnétophone professionnel qui présente un transport évolué avec capteur de tension gauche et droite, capteur de mouvement, compteur numérique et logique de contrôle.

Datant d’avant les microprocesseurs, l’appareil est facile à entretenir et à restaurer.

Tout ce qui concerne le transport de bande est analogique. Ce qui ne signifie en rien que c’est ringard ou inefficace, au contraire, ça fonctionne très bien.

C’est de plus un magnétophone de qualité qui peut facilement défendre sa place aujourd’hui encore dans le monde de l’enregistrement analogue.

Pour avoir entretenu et restauré plusieurs B 67, je me suis fait un stock de pièces détachées qui me permet aujourd’hui de monter une machine complète en partant de tout le matériel que j’ai réuni pour la maintenance de mes machines.

*******************

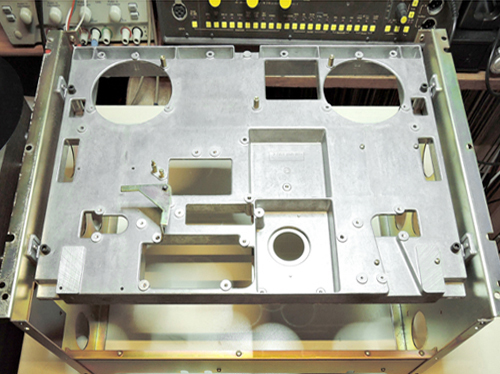

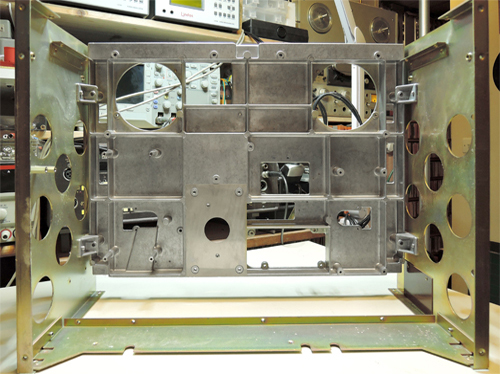

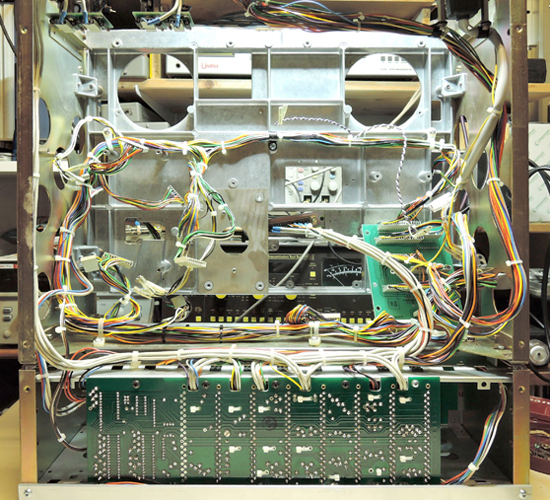

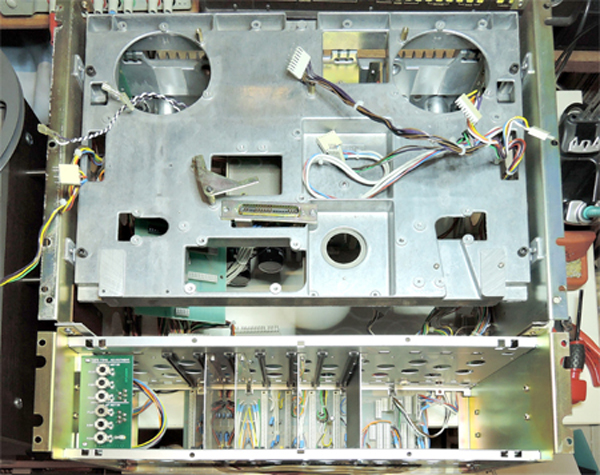

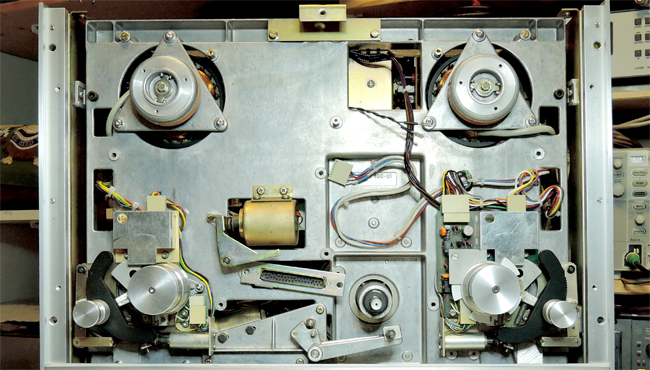

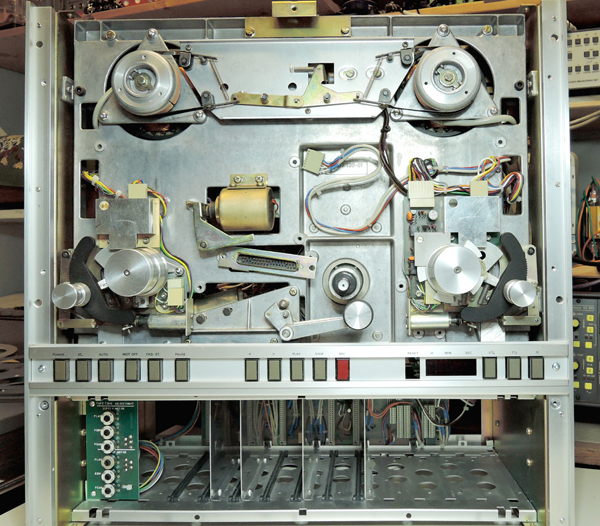

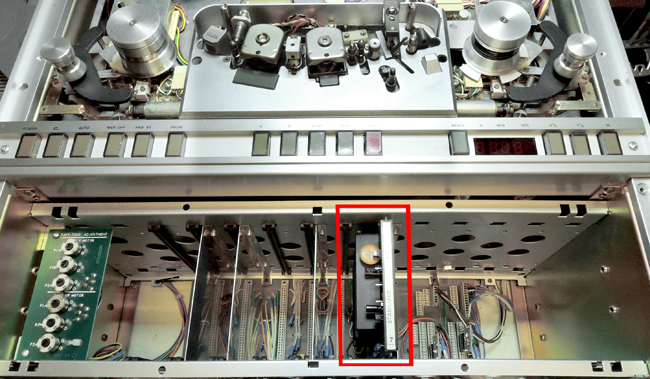

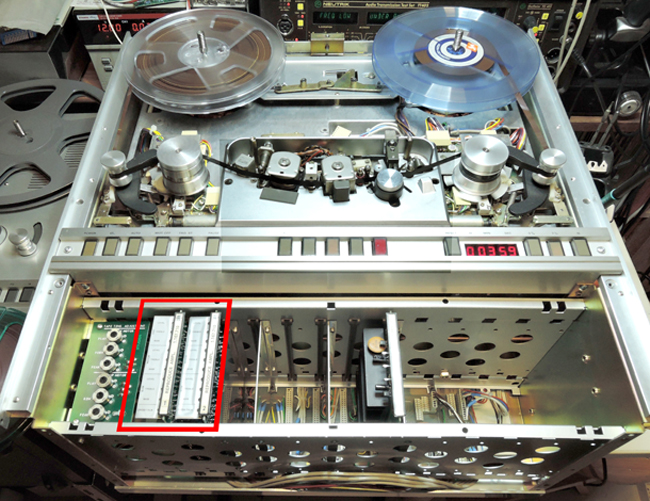

Le B 67 est constituée d’une part d’un châssis en fonderie d’aluminium pour la mécanique du transport de bande et d’autre part d’une cage "indépendante" pour l’audio.

D’un côté le transport et de l’autre l’audio.

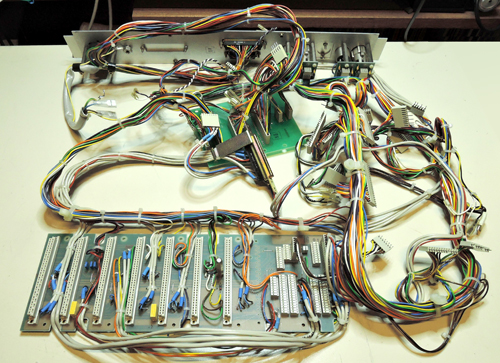

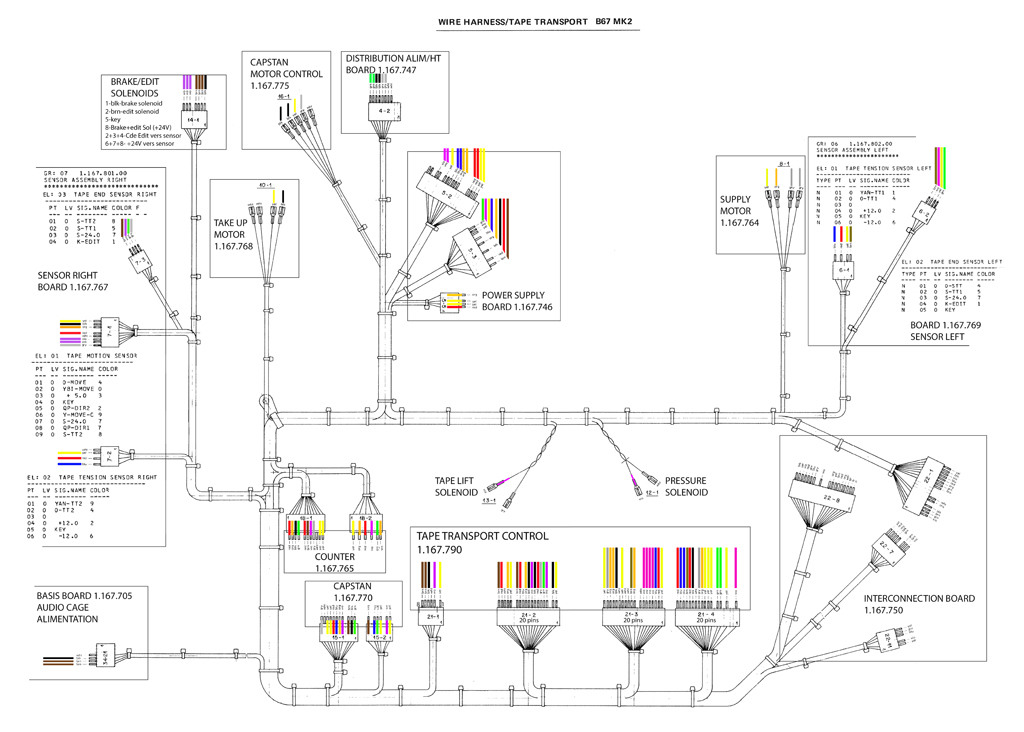

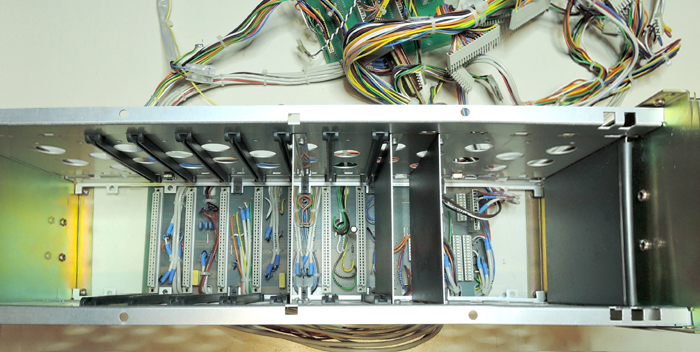

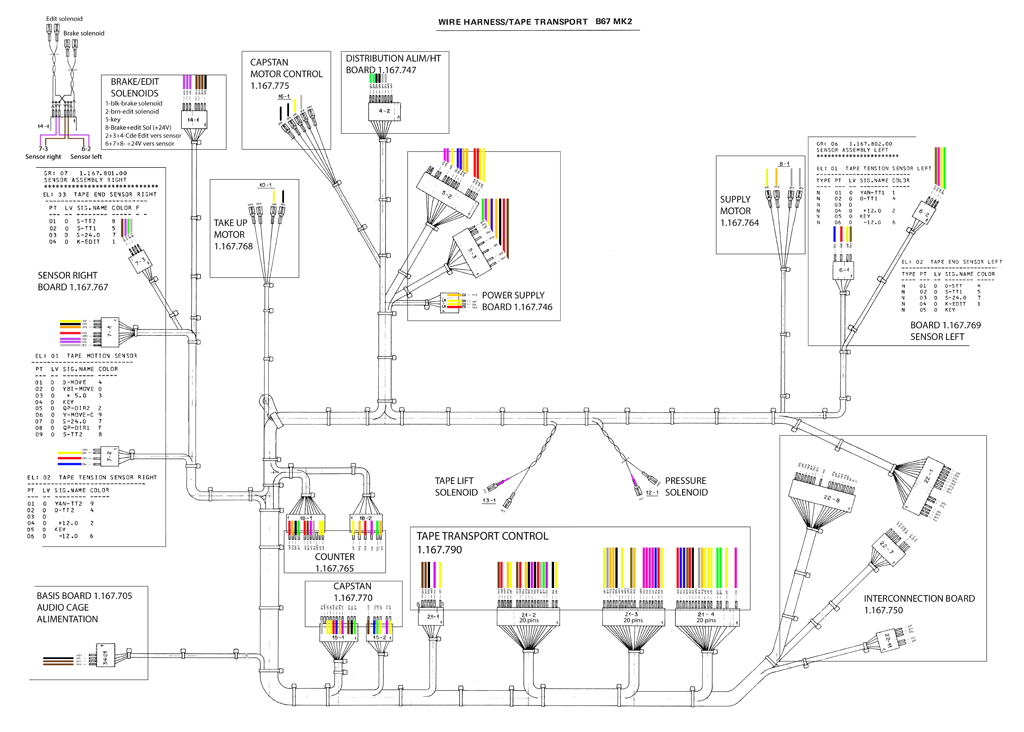

Le peigne ou “harness” comprend les interconnexions du transport de bande et les interconnexions des signaux audio.

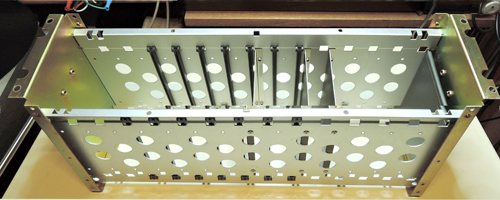

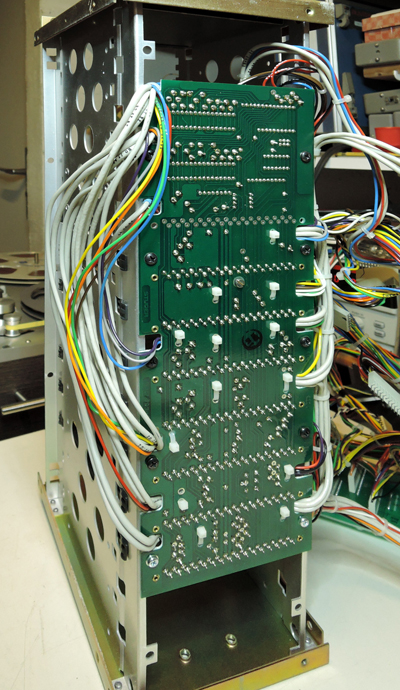

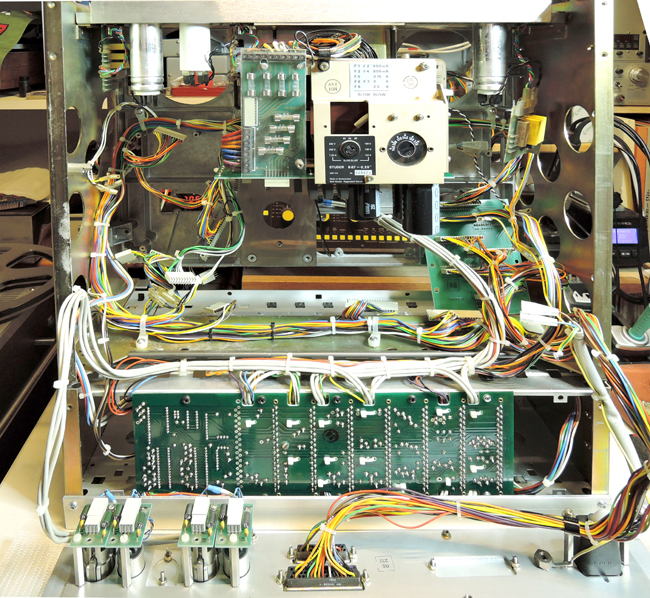

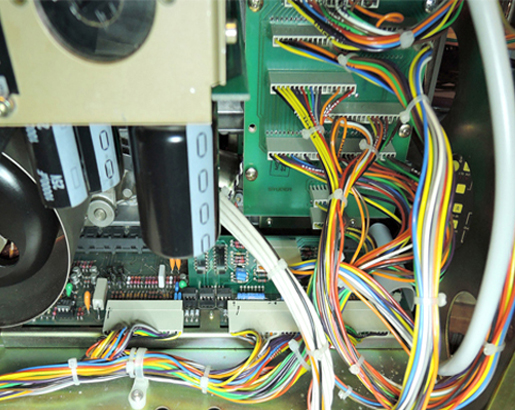

Tout ce qui correspond au transport et aux alimentations transitent par un circuit-relais monté dans le châssis, quant à l’audio, un circuit imprimé mère comprenant les connecteurs des cartes amovibles est implanté en bas de la cage audio.

Commençons par monter le circuit mère des cartes audio sur la cage.

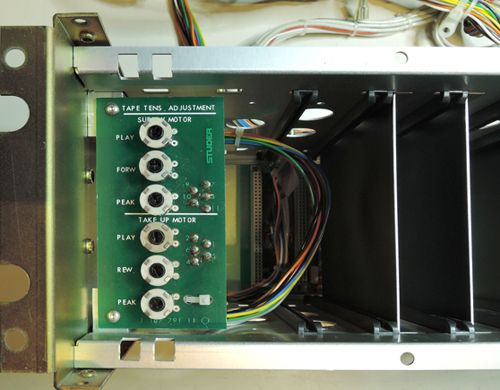

Au passage, mise en place de la carte de contrôle des moteurs de "take up" et "supply" dans la cage

Une fois la cage audio équipé de son circuit mère, on va assembler la cage au châssis mécanique et positionner les différentes terminaisons du peigne aux bons endroits.

STUDER a découpé la machine en X groupes.

Chacun des groupes étant interconnecté aux autres au moyen du peigne et de la carte de transit ou le circuit audio, ce qui permet, quand on connait un peu l’appareil, de se repérer facilement.

Une fois le peigne en place, le châssis mécanique est prêt à recevoir les différents composants tant mécaniques qu’électroniques.

ATTENTION

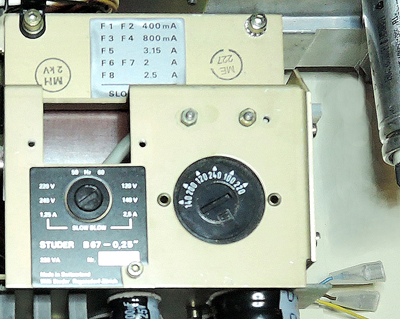

Point important, le condensateur de 100 nF en parallèle sur l'arrivée secteur, au dos du sélecteur de tension, n’est isolé qu’à 250V or, depuis les années 70, la tension du secteur n’a cessé d’augmenter, du moins chez nous en France, et il est courant, sans mauvais jeu de mot, d’avoir aujourd’hui du 250V sur nos prises de courant domestiques… donc ce composant est à changer en priorité par un condensateur isolé à 300 V.

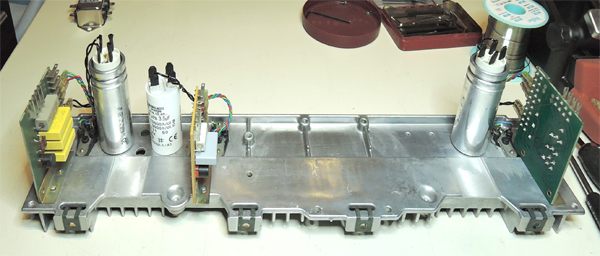

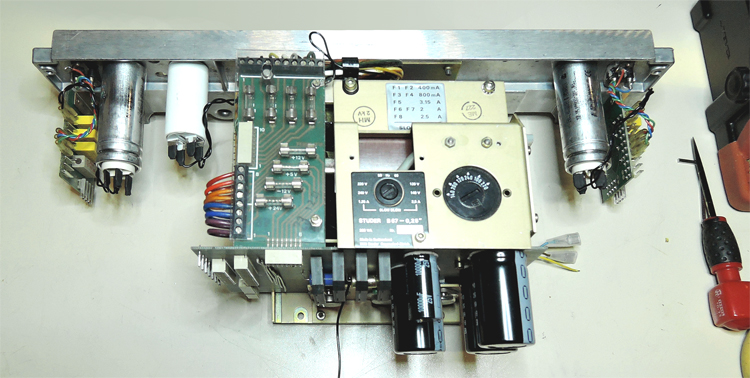

Coté composants, on va s’occuper de l’alimentation et du radiateur sur lequel sont montés les transistors de contrôle des moteurs.

Remontage de l’alimentation après changement de quelques composants défaillants, notamment quelques chimiques ici et là.

Sur le radiateur les 3 cartes de connexion des moteurs nécessitent une attention particulière car on sait, par expérience, que les RIFA ne tiennent pas dans le temps et qu’il faut impérativement les changer.

Il faut également contrôler et changer, si nécessaire, les condensateurs des moteurs.

Pour ma part, étant basé et restant en France, la capacité de supporter le 60 Hz n'étant pas utile, j’ai abandonné le système bi fréquence pour ne monter qu’un jeu de condensateurs pour le 50 Hz.

La simplicité c’est pas mal non plus quand c’est possible.

Il est temps de monter l’alimentation sur le radiateur… puis d’implanter le radiateur équipé du transfo et de la carte alimentation dans le châssis.

Attention,

le transformateur dispose d’un quatrième point de fixation sur le châssis en sus des 3 points sur le radiateur.

Le bloc transformateur est fixé au radiateur par 3 vis et en plus fixé directement au châssis par une quatrième vis.

Cette quatrième vis consolide la fixation au châssis par l’intermédiaire d’une colonnette de diamètre M4 de 10mm de long.

Pour éviter les surprises, bien vérifier que la colonnette est en place avant d’implanter le radiateur sinon il faudra tout démanteler pour monter la dite colonnette.

Remarquer que, comme le dit le dicton : faire et défaire c’est toujours travailler, mais quand même si l’on peut avancer plutôt que reculer sans cesse, ce n’est pas mal non plus.

Le châssis vient de prendre quelques sérieux Kilos avec l’intégration de l’alimentation.

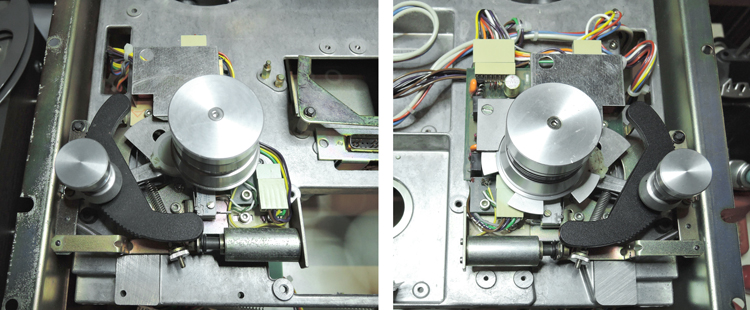

Revenons côté face et pour suivre je propose de monter les régulateurs de tension bande gauche et droite.

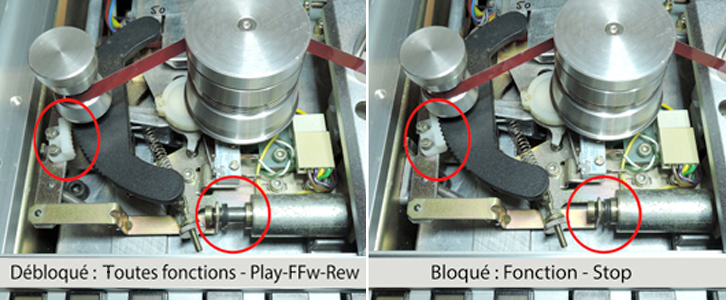

Ce sont des régulateurs de tension de B 67 MK II avec blocage des tendeurs de bande en mode stop.

On voit clairement l'électroaimant qui commande le blocage de la "crémaillère" du tendeur.

La grande majorité des pièces et le peigne dont je dispose sont des éléments de B 67 MKII, j’ai donc décider de me construire un B 67 MKII à quelques détails près.

Sur le MKII les régulateurs de tension bande sont différents du B 67 et intègre un électro aimant “Edit” qui permet d’enclencher et de libérer les tendeurs en fonction de la situation en cours.

Cette “amélioration” par rapport au B67 permet d’éviter des “secousses” indésirables lors du passage d’un état à un autre, par exemple quand on passe de stop à play ou vice versa.

Il est temps de peupler l’intérieur.

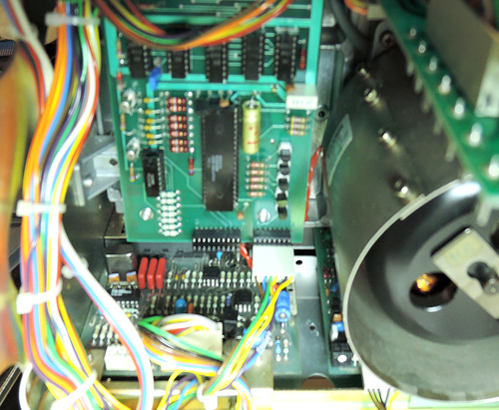

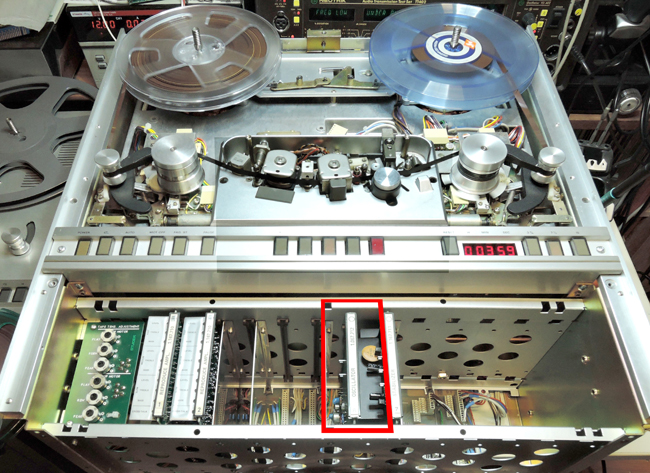

Insertion de la carte de contrôle du moteur de cabestan et de la carte de contrôle du transport de bande.

Implantation du moteur de cabestan.

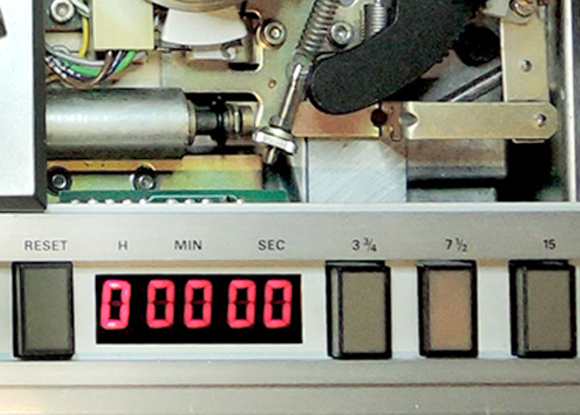

Montage de la carte du compteur à gauche du moteur de cabestan, et à droite, la carte d’interconnexion sur son support.

Toutes ces cartes ont fait l’objet de soins attentifs en amont de manière à vérifier la conformité des composants et changer les pièces défectueuses.

Mise en place du filtre secteur Schaffner.

Mise en place du filtre secteur Schaffner.

Là aussi il a fallu un peu bricoler car les filtres Schaffner n'ont pas le même encombrement qu'il y a 50 ans.

Rien d'insurmontable, mais il a fallu fabriquer un petit support adapté à cette nouvelle pièce au dessus de la carte d'interconnexion.

Pour ce qui est de l'intérieur, on arrive au bout du peuplement et des divers raccordements.

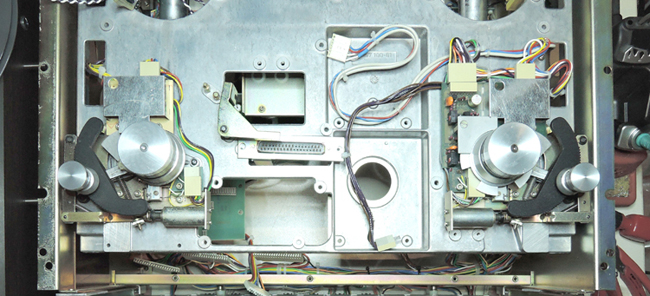

Pour suivre, montage du reste de la motorisation, à savoir les moteurs de bobinage.

La platine de freinage vient compléter l’équipement mécanique qui sera prêt pour un premier galop d’essai.

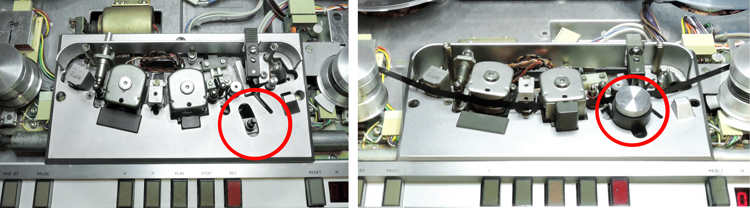

En fait je travaille sur un B67 MKII à quelques nuances près.

Le châssis que j’ai en stock est celui d’un B 67 et non d’un MKII.

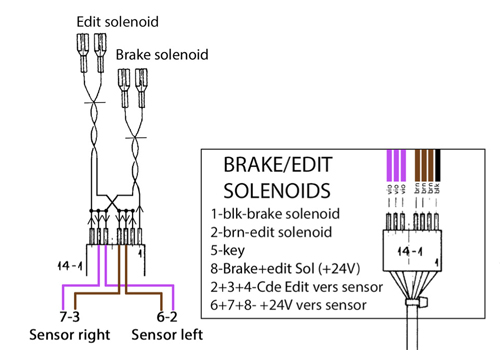

La différence : un trou rectangulaire à l’arrière au niveau de la platine de freinage pour un second électroaimant correspondant à la commande “Edit” qui vient en complément de la commande “Brake”.

Le B67 MKII a une platine de freinage à 2 électroaimants.

Un électroaimant pour la commande “Edit” et un second pour la commande “Brake” freinage classique.

N’ayant pas non plus de platine de freinage MKII à 2 électroaimants, j’ai donc fait une impasse sur la partie freinage.

N’ayant pas non plus de platine de freinage MKII à 2 électroaimants, j’ai donc fait une impasse sur la partie freinage.

Ce n’est pas cette impasse qui va perturber le bon fonctionnement car le freinage n’intervient qu’à l’arrêt et non pas durant les phases de travail.

Il faut juste ré-aménager les commandes “Edit – Brake” du peigne de freinage pour que ça fonctionne correctement.

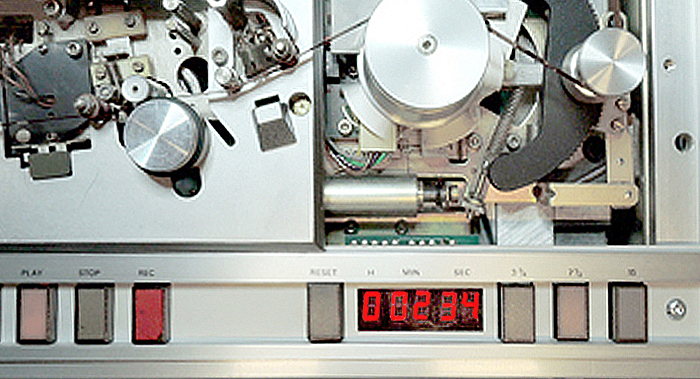

Dernière inspection et raccordement au secteur… et ça marche !

Bon, il y a un problème sur un roulement, c’est facile à solutionner et j’ai pas mal de roulements d’avance.

Bon, il y a un problème sur un roulement, c’est facile à solutionner et j’ai pas mal de roulements d’avance.

J’ai changé les 2 roulements du roller gauche et les 2 roulements du moteur ”supply” également à gauche.

Un autre problème, qui aurait pu sembler plus ennuyeux, le non fonctionnement, du blocage en mode “Edit”, du régulateur de tension bande de gauche.

Après investigation, c’est tout bêtement une soudure sur le brin de cuivre de connexion de l’électroaimant qui a cédé.

Après investigation, c’est tout bêtement une soudure sur le brin de cuivre de connexion de l’électroaimant qui a cédé.

Solution :

Intervention du fer à souder. Une petite soudure et tout rentre dans l’ordre.

Place aux réglages qui s’avèrent être tout à fait dans les normes et dans les spécifications de la machine.

Ces premiers réglages sont effectués sans la façade décorative.

Pour plus de facilité, j’ai reporté les différents points de fonctionnement des leviers tendeurs de bande sur les capots de blindage des unités de tension bande.

C’est plus pratique et ça évite d’avoir besoin de 3 mains pour mesurer, régler, contrôler et ajuster en même temps.

Dans mes pièces détachées, je n’avais pas d’afficheur compteur.

Bizarre, c’est bien la seule pièce qui me manquait.

Bizarre, c’est bien la seule pièce qui me manquait.

J’en ai donc approvisionné une spécialement.

En fait non, j’avais bien un afficheur en stock mais je l’avais égaré et comme par hasard, je l’ai retrouvé après.

Une fois le compteur en place… et bien Zut, il est bloqué à Zéro.

En un mot comme en cent, le compteur ne compte pas, il ne fonctionne pas !

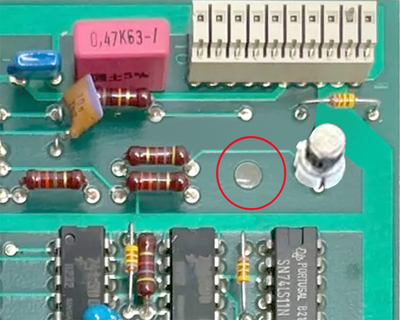

Je commence à vérifier les signaux sur la carte compteur et je ne vois pas grand-chose de flagrant.

Après réflexion, j’en viens à conclure que si l’afficheur affiche Zéro, c’est qu’il fonctionne et qu’il est peut-être bien tirer à zéro par la touche ”reset”.

Touche ”reset” qui serait en court-circuit par exemple.

Voilà une piste digne d’intérêt.

Le point 2 du connecteur J4 du circuit du compteur correspond à la connexion de la touche ”reset”.

Quand on appuie sur la touche reset on vient mettre ce point à O V sinon, ce point doit être à 5 V en temps normal, résistance de rappel au + 5V de 4,7 K.

Le plus simple, pour voir si c’est le switch reset qui pose problème, est de déconnecter le connecteur J4.

Et donc, si on déconnecte la fiche J4, le point 2 devrait être au + 5V.

Or il n’en n’est rien.

Là, le point 2 est à 0 V… en permanence, donc le compteur ne peut pas compter.

Il est tiré à Zéro quelque soit l’action en cours.

Le point 2 est définitivement collé à 0 V.

Donc toujours pas de comptage.

En investiguant du coté du transistor qui crée un reset au démarrage, je constate qu’effectivement rien ne va bien et ce n’est pas normal.

En inspectant d’un peu plus près, je m’aperçois qu’une rondelle, sur l’une des 4 vis de fixation du circuit compteur touche la piste reliant la base du transistor de reset.

Le mieux est vraiment l’ennemi du bien !

J’avais fait du zèle en mettant des jolies rondelles à chaque vis, bien m’en a pris !

J’avais fait du zèle en mettant des jolies rondelles à chaque vis, bien m’en a pris !

Une fois la rondelle enlevée, tout rentre dans l’ordre et le compteur compte bien.

Il semblerait que ce problème ait été connu par l'usine, car en inspectant des cartes plus récentes, on constate que la piste correspondant à la base du transistor a été déplacée.

Cette fois c’est vraiment terminé pour la mécanique, tout est opérationnel.

Tout est OK après vérifications et mesures concernant le transport comme les couples de freinage, les réglages définitifs du point de fonctionnement des tendeurs de bande et la force de tension de la bande mesuré au Tentelometer qui est à 0,7 N, ce qui est pile dans la norme de la machine.

Tout est OK après vérifications et mesures concernant le transport comme les couples de freinage, les réglages définitifs du point de fonctionnement des tendeurs de bande et la force de tension de la bande mesuré au Tentelometer qui est à 0,7 N, ce qui est pile dans la norme de la machine.

Puisque le transport fonctionne, on va maintenant passer à l‘étape suivante : l’audio.

Deuxième partie : L’Audio

Cette deuxième partie, bien qu'essentielle puisque l'on parle d'un magnétophone, sera moins visuelle que la première et c’est bien normal car nous travaillons sur un magnétophone, appareil destiné à reproduire des sons qui s’adresse donc principalement aux oreilles.

Tout en étant un appareil s’adressant aux oreilles, un magnétophone est en soi un bel objet qui sait également ravir la vue.

Il est temps de monter un vrai bloc de têtes et non pas un simple “dummy” bloc comme utilisé lors des premiers essais mécaniques.

Et là, horreur, ça ne fonctionne plus. La bande n’est plus entrainée et ne défile pas !

les fonctions REW et FFW fonctionnent bien, mais pas de PLAY !

Qu’est-ce qui a bien pu se passer ?

En fait, rien du tout, tout va bien, j’avais juste oublié de remonter le galet de cabestan après l’insert du bloc de têtes.

Ça m’est déjà arrivé une fois ou deux.

Vous vous l’aviez vu tout de suite, mais pas moi !

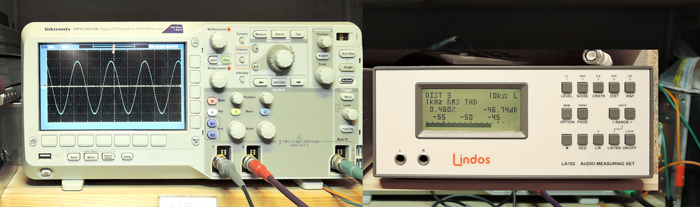

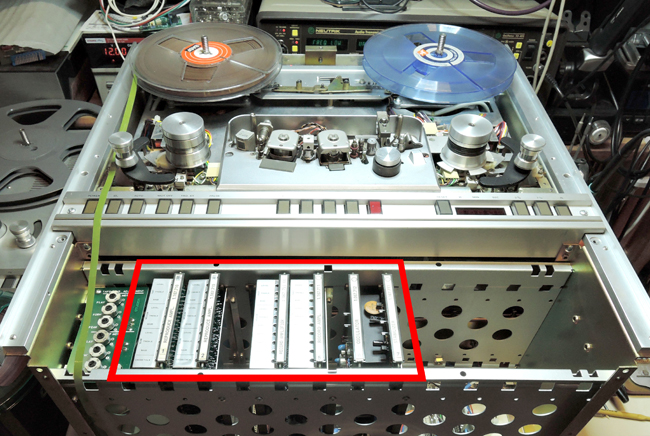

Bon, maintenant que tout semble en ordre, il est temps de peupler le bac audio et de mettre en place l’équipement de mesure pour voir ce que la machine est capable de faire.

Première carte à intégrer le bac, la carte régulation de tension, 1.167.713 en position 7.

Cette carte délivre le + 12 V et – 12 V stabilisés nécessaires aux circuits audios.

Vérification des tensions avant de mettre d’autres cartes, on n’est jamais trop prudent.

Là aussi les chimiques ont été remplacés.

L’alimentation étant correcte, insertion des 2 cartes de lecture, les cartes 1.167.710 qui prennent place dans les cases 1 et 2 du bac.

A ce stade, le magnétophone doit être capable de lire.

Avant d’aller plus loin, il faut impérativement ajuster la lecture.

Pour régler un magnétophone il faut une référence. Cette référence est obtenue en ajustant la lecture sur une bande étalon.

Une fois la lecture ajustée, on peut alors régler l’enregistrement.

Je vais régler cette machine sur de la PEM 468 en CCIR, désaccentuation la plus courante en Europe.

De toute manière des cavaliers sur les cartes permettent de passer en NAB si besoin est.

La PEM 468 ou SM 468 est une bonne bande que j’ai utilisée pendant des années avec satisfaction, sauf aux alentours de 85/90 quand il y a eu des problèmes de solvant.

Que voulez-vous, les chimistes sont des sortes de sorciers modernes qui expérimentent… sur le dos des clients malheureusement.

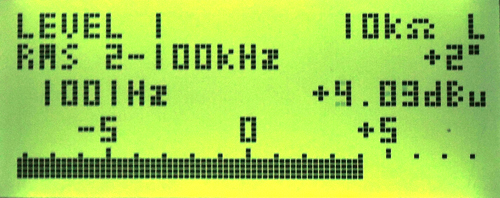

La lecture sur bande étalon en 38 cm/s est dans les normes.

On obtient des résultats tout à fait satisfaisants avec une bande passante de 50 Hz à 18 KHz à 1 dB près avec une rotation de phase respectée qui ne dépasse pas les 2° sur toute la plage de fréquences.

La bande passante monte facilement à 22/25 KHz à -2dB.

Je règle cette machine pour travailler à 0 Vu + 4 dB. Ce qui signifie qu’un signal nominal à 1 KHz avec une fluxivité de 320 nW fournit + 4 dB en sortie.

320 nW étant le niveau nominal de travail correspondant à l’indication 0 Vu… quand il y a des Vu mètres, ce qui n’est pas forcément utile en studio puisque c’est la console de mixage qui envoie le message audio aux magnétos.

La lecture étant opérationnelle, on peut passer à l’étape suivante.

Insertion de la carte oscillateur 1.067.712 en position 6.

Vérification de la fréquence et de la tension délivrée, fréquence de 150 KHz comme prévu et niveau conforme.

Les cavaliers ont été préalablement positionnés pour délivrer le minimum de tension HF pour le “bias” et la tension moyenne de HF pour l’effacement.

J’ai déjà remarqué, sur plusieurs machine B 67, qu’en position moyenne la tension de HF est trop forte et le “bias” n’est pas aisément réglable voire impossible à régler.

Trop de HF sur la tête d’enregistrement, ne permet pas de suivre correctement la courbe ascendante puis descendante du “bias”, d’où un réglage trop approximatif pour donner de bons résultats.

Une fois l’oscillateur vérifié, reste à insérer les cartes d’enregistrement 1.167.711 en position 4 & 5.

Réglage de l’enregistrement.

Préalable à tous réglages, ajustement grossier de la position mécanique de la tête et niveau approximatif à 1 KHz.

Affinement de l’azimut de la tête pour obtenir une réponse étendue dans l’aigu et une rotation de phase la plus minime possible entre les 2 canaux.

Réglage du “bias”.

Signal à 10 KHz en dessous de – 10 dB pour éviter toute saturation, et observation de la courbe de prémagnétisation en fonction du type de bande retenu.

Une fois le “bias” réglé, on peut ajuster le niveau de travail définitif de la machine à 1 KHz, ici niveau nominal 320 nW = 0 Vu = +4 dB.

Réglage de la réponse dans l’aigu pour obtenir une bande passante la plus étendue possible, dans les limites du raisonnable bien sûr.

Indépendamment de la bande passante en enregistrement/lecture qui est tout à fait bonne, j’ai fait quelques mesures de distorsion en enregistrement/lecture qui sont tout à fait excellentes.

Voilà donc une machine qui fonctionne parfaitement et donne toute satisfaction.

*****************

Juste un mot sur le magnétophone terminé.

Comme vous pouvez le constater, l’aspect extérieur est celui d’un B 67.

Il reste à considérer que c’est une machine un peu hybride qui n’est pas à 100% un B 67 MK II.

Toute l’électronique et 99,9 % des pièces sont celles d’un B 67 MKII, y compris les tensiomètres de bande droite et gauche, la platine générale de transport sous référence 1.167.790 et la carte moteur sous référence 1.167.770.

La seule différence réside dans le châssis lui-même, les supports de moteurs de bobinage et la platine de freinage.

En ce qui concerne le châssis, la fonderie a le même numéro de référence depuis le A 700, pour le A 67 et la famille des B 67.

Il y a juste des découpes supplémentaires usinées sur le châssis de base suivant les modèles.

Pour la famille B 67, le connecteur de tête, ainsi que tout le bloc de tête d’ailleurs a été changé par rapport au A 67.

Le châssis comporte donc une extension de découpe au droit du connecteur de tête pour permettre la mise en place du connecteur de tête du type DB 37 des B 67.

Sur le B 67 MKII, le freinage a été revu avec un système à double électroaimants qui tient compte de la fonction Edit.

C’est d’ailleurs cette même fonction Edit qui bloque ou débloque les tensiomètres de bande.

Pour loger cet électroaimant de freinage complémentaire, une découpe a été réalisée à l’arrière du châssis au regard de la découpe de l’électroaimant de freinage de la fonction Brake.

Pour tout dire, cette fonction Edit se traduit par un déblocage partiel des freins suivants les étapes de fonctionnement.

Rien de très vital sur les performances du magnétophone.

Ce deuxième électroaimant a nécessité d’élargir la platine de freinage et de rallonger les bandes de frein également.

Cette extension de largeur est obtenue par le décentrement des moteurs de bobinage.

La différence, qui est notable sur les supports des moteurs, se traduit par un double perçage des supports moteurs permettant un désaxement.

Et donc, du fait de la différence d’écartement des moteurs, la façade avant est celle d’un B 67.

Et voilà la machine finie.

**********************

Voila, avec un peu de temps libre et de motivation, ce qu'il est possible de réaliser à partir d'un ensemble de pièces détachées

Pour ce qui est de la motivation, pas de problème, elle était au rendez-vous.

J'ai, depuis tout le temps, été émerveillé par les magnétophones et leur capacité à reproduire des sons.

D'ailleurs, l'un de mes tous premiers jobs, une fois dans le monde du travail, a été de concevoir et réaliser un magnétophone 4 pistes 4 canaux sur bande 1/4 de pouce pour enregistrer et diffuser, durant les 6 mois de la durée de l'expo d'OSAKA 70, de la musique composée par Iannis XENAKIS, c'était en 1969.

Quant au pièces, il suffit de s'intéresser de près à ces machines et de les entretenir pour accumuler au fil du temps un certain nombre de composants.

N'hésitez pas à me faire part de vos remarques et suggestions à : info@gbaudiovision.fr